Produktionsengpass, wie man ihn identifiziert und Beispiele

EIN Produktionsengpass Es ist ein Prozess, der Teil einer Prozesskette ist, die aufgrund ihrer begrenzten Produktionskapazität die Kapazität der gesamten Kette verringert.

Das Ergebnis sind Produktionsstillstände, Überangebot, Kundendruck und geringe Mitarbeitermotivation. Ein Engpass bezieht sich auf die Ressource, die im Produktionsbetrieb die meiste Zeit benötigt, um einen bestimmten Bedarf zu decken..

Typischerweise werden Phänomene wie eine Erhöhung des Lagerbestands vor dem Engpass und ein Mangel an Teilen nach dem Engpass beobachtet. Statistisch gesehen treten diese Phänomene nicht immer auf, da die Schwankungen inkonsistent sind (Überbestände und unzureichende Materialien)..

Engpässe können behoben werden, indem die Kapazitätsauslastung erhöht, neue Lieferanten gefunden, Arbeitsprozesse automatisiert und bessere Prognosen für die Verbrauchernachfrage erstellt werden..

Artikelverzeichnis

- 1 Was macht?

- 1.1 Folgen

- 1.2 Produktionssperre

- 1.3 Überbestände

- 1.4 Rückgang der Mitarbeitermotivation

- 2 Wie identifizieren Sie sich??

- 2.1 Akkumulation

- 2.2 Leistung

- 2.3 Volle Kapazität

- 2.4 Wartezeiten

- 3 Beispiele

- 3.1 Erstes Beispiel

- 3.2 Zweites Beispiel

- 4 Referenzen

Woraus besteht es?

Ein Produktionsengpass ist ein Engpass, der den Prozess verlangsamt. Zum Beispiel Verzögerungen beim Transport von Materialien in die Fabrik oder bei der Herstellung fehlerhafter Artikel aufgrund schlechter Schulung der Mitarbeiter.

Jedes Ereignis, das die Produktion stoppt, erhöht die Kosten und kann die Lieferung von Produkten an einen Kunden verzögern. Verzögerungen können den Verlust einer Kundenbestellung und möglicherweise den Verlust des zukünftigen Geschäfts bedeuten.

Durch die Vermeidung von Engpässen im Produktionsprozess kann ein hohes Maß an Kapazität aufrechterhalten werden.

Folgen

Zu den Folgen zählen mögliche Produktionsstillstände, Überangebot, sinkende Mitarbeitermotivation und Kundenverlust.

Engpässe können zu einer Überlastung einer Maschine führen. Dies kann zu Beschädigungen oder Verschleiß führen und infolgedessen ein potenzielles langfristiges Ausfallzeitintervall verursachen..

Sperre in der Produktion

Ein Stillstand in der Produktion wäre das Ergebnis einer Verlangsamung der gesamten Prozesskette durch eine Maschine und der ständigen Unfähigkeit der anderen Maschinen, fortzufahren, während eine große Warteschlange aufgebaut wird..

Überbestände

Im Falle einer langfristigen Akkumulation kann die begrenzte Kapazität, auf der die Maschine mit Engpass ausgeführt wird, so langsam werden, dass die akkumulierten Ressourcen, die sich in der Warteschlange befinden, gespeichert werden müssen.

Die Kosten für die Lagerung von Verbrauchsmaterialien sind erheblich. Dies erfordert Ressourcen für den Transport von Materialien von einem Ort zum anderen sowie Platz und weitere potenzielle Kosten..

Rückgang der Mitarbeitermotivation

Aufgrund von Engpässen müssen sich die Mitarbeiter möglicherweise mehr anstrengen. Ebenso müssen sie mehr Stunden arbeiten. Hinzu kommt der Stress- und Frustrationsfaktor beim Engpassmaschinenbediener..

Dies kann zu einem Effizienzverlust führen, da die Mitarbeiter möglicherweise nicht sehr motiviert sind, zu arbeiten..

Wie identifizierst du dich??

Das Erkennen von Engpässen ist wichtig, um die Effizienz in der Produktionslinie zu verbessern. Dies ermöglicht es, den Bereich zu bestimmen, in dem eine Akkumulation auftritt..

Die Maschine oder der Prozess, die die längste Warteschlange ansammelt, ist häufig ein Engpass, obwohl dies nicht immer der Fall ist.

Alle Unternehmen müssen das Umsatz- und Produktionsniveau budgetieren. Sie sollten dann die tatsächlichen Ergebnisse überprüfen, um festzustellen, ob die Produktion effizient arbeitet. Variationen im Produktionsprozess werden analysiert, um Änderungen vorzunehmen, einschließlich Verbesserungen zur Beseitigung von Engpässen.

Engpässe können festgestellt werden, indem Bereiche identifiziert werden, in denen ein Aufbau auftritt, die Leistung bewertet wird, bewertet wird, ob jede Maschine mit voller Kapazität verwendet wird, und die Maschine mit einer hohen Vorlaufzeit gefunden wird..

Akkumulation

Wenn die Produkteingabe schneller als die Prozessgeschwindigkeit eintrifft, beginnt ein Aufbau.

Dies bedeutet, dass die Maschine nicht über genügend Kapazität verfügt, nicht voll ausgelastet ist, ineffizient verwendet wird oder einen ungelernten Bediener hat..

Diese Methode ist jedoch nicht effektiv bei der Identifizierung von Engpässen, bei denen Warteschlangen an verschiedenen Punkten des Prozesses gefunden werden..

Performance

Da eine Produktionslinie direkt mit den von den Maschinen produzierten Ergebnissen verbunden ist, ermöglicht ihre Leistung die Identifizierung des Hauptengpasses im Herstellungsprozess.

Durch die Verbesserung der Leistung jeder Maschine kann bewertet werden, welche Maschine die Gesamtproduktion am meisten beeinflusst. Auf diese Weise kann der Engpass in der Prozesskette ermittelt werden.

Volle Kapazität

Durch Verwendung des Auslastungsprozentsatzes jeder Produktionseinheit ist es möglich, die Maschine zu bestimmen, die den höchsten Prozentsatz ihrer Kapazität verwendet.

Diese Maschine behindert die anderen, indem sie gezwungen wird, mit einer geringeren Kapazität zu arbeiten.

Wenn jedoch alle Maschinen in der Prozesskette auf einem ähnlichen Kapazitätsniveau laufen, führt eine Erhöhung der Kapazität der niedrigsten Maschine nicht zu einer signifikanten Verbesserung der Gesamtproduktion..

Zeitüberschreitungen

Falls mehrere Produktionseinheiten bereits voll ausgelastet sind, kann durch die Überwachung der Ausfallzeiten der Maschinen festgestellt werden, welche Maschine einen Engpass verursacht.

Die Maschine vor dem Gerät mit der längsten Wartezeit oder Ausfallzeit in der Prozesskette ist ein Engpass.

Beispiele

Erstes Beispiel

Es gibt kurzfristige und langfristige Engpässe. Kurzfristige Engpässe sind vorübergehend und stellen normalerweise kein großes Problem dar. Ein Beispiel für einen kurzfristigen Engpass wäre ein qualifizierter Mitarbeiter, der einige Tage frei nimmt..

Langfristige Engpässe treten ständig auf und können die Produktion erheblich beeinträchtigen. Ein Beispiel für einen langfristigen Engpass ist, wenn eine Maschine nicht effizient genug ist. Infolgedessen wird eine lange Warteschlange generiert.

Zweites Beispiel

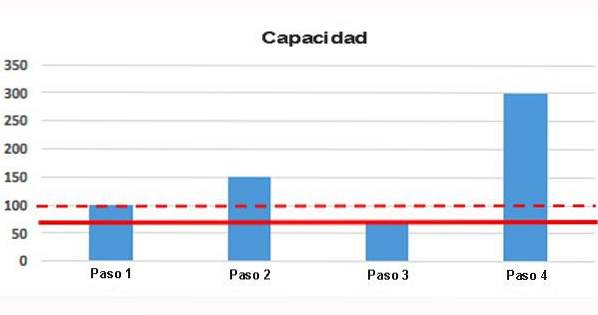

Angenommen, ein Produktionsprozess besteht aus vier Schritten. In diesem Prozess ist Schritt 3 der Engpass mit einer Kapazität von nur 70 Artikeln pro Stunde. Dies wird im Bild durch die durchgezogene rote Linie angezeigt. Dieser Schritt begrenzt die Produktionskapazität des gesamten Prozesses:

Wenn die Kapazität auf 100 erhöht wird, kann die Ausgabe des gesamten Prozesses auf 100 steigen. Zu diesem Zeitpunkt gibt es zwei Engpässe: Schritt 1 und Schritt 3, wie durch die gestrichelte rote Linie angezeigt.

Mit anderen Worten, durch Erhöhen der Kapazität dieses Schritts um 43% wird auch die Kapazität des gesamten Prozesses um 43% erhöht.

Verweise

- Wikipedia, die freie Enzyklopädie (2018). Engpass (Produktion). Entnommen aus: en.wikipedia.org.

- Lean-Manufacturing-Japan (2018). Engpass (Einschränkung). Entnommen aus: lean-manufacturing-japan.com.

- Renaud Anjoran (2016). So vermeiden Sie Engpässe in der Produktion mit schlanken Methoden und Werkzeugen. Entnommen aus: cmc-consultants.com.

- Investopedia (2018). Engpass. Entnommen aus: investopedia.com.

- Bert Markgraf (2018). So identifizieren Sie Engpässe in der Fertigung. Kleinunternehmen - Chron.com. Entnommen aus: smallbusiness.chron.com.

Bisher hat noch niemand einen Kommentar zu diesem Artikel abgegeben.