Pneumatisches System

Was ist ein pneumatisches System??

EIN pneumatisches System Es ist eines, das ein Gas, im Allgemeinen Druckluft, verwendet, um Energie an ein mechanisches Gerät zu übertragen. Wenn die Flüssigkeit eher eine Flüssigkeit als ein Gas ist, wird sie genannt Hydrauliksystem.

Manchmal wird ein Druckimpuls gesendet, der als Signal dient, um ein anderes Gerät, beispielsweise einen Schalter, mechanisch zu aktivieren..

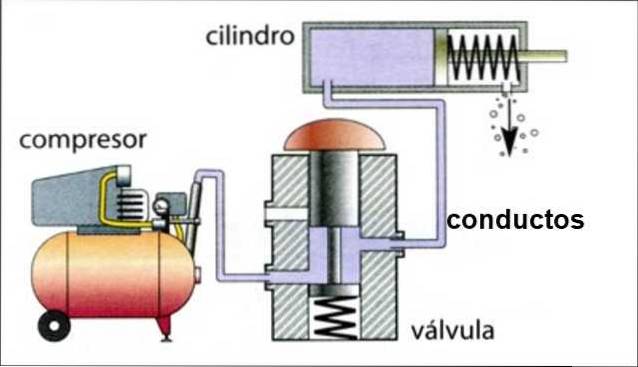

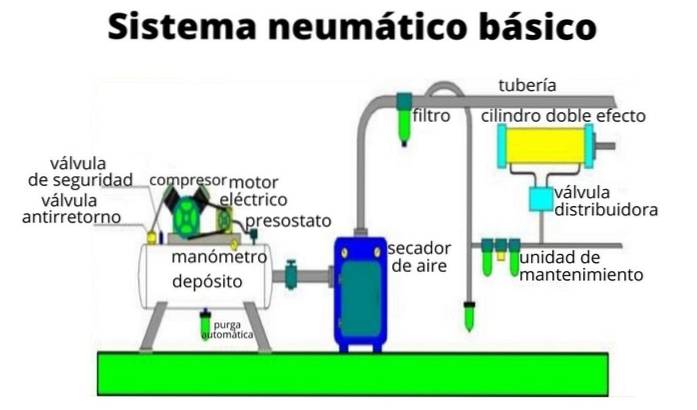

Ein pneumatisches System besteht aus einem Kompressor, Ventilen, Aktuatoren und Druckluftleitungen. Das System ist durch Rohre, Schläuche oder Leitungen verbunden, die Teil des pneumatischen Kreislaufs sind und die meistens keine Rückführung erfordern.

Die lauten Presslufthammer, die auf Straßen, Gehwegen und Gebäuden Beton brechen, sind wahrscheinlich das bekannteste Beispiel für ein pneumatisches System..

Andere Werkzeuge, wie sie zum Schrauben und Lösen von Radmuttern verwendet werden, sind Teil eines pneumatischen Systems. In diesem System wird die potentielle Energie der Druckluft in ein Drehmoment umgewandelt, das die Muttern festzieht oder löst..

Ebenso ist die Maschine, mit der Gummi- oder Reifenkautschuke aus Felgen oder Rädern von Kraftfahrzeugen extrahiert werden, ein weiteres Beispiel für ein pneumatisches System. In dieser Maschine gibt es einige Pedale, bei denen es sich unten um pneumatische Schalter handelt, die den Druck oder den Druckluftstrom von einem Teil der Maschine zum anderen umleiten, um verschiedene Funktionen auszuführen.

Eigenschaften eines pneumatischen Systems

Jedes pneumatische System zeichnet sich aus durch:

- Ein Kompressor (normalerweise Luft).

- Luftzylinder oder Tank.

- Ein Filtersystem zur Entfernung von Verunreinigungen und Feuchtigkeit.

- Ventile zur Regulierung von Druck und Durchfluss.

- Pneumatische Schalter, die den Durchgang von Druckluft ermöglichen oder blockieren.

- Luft- oder Druckflüssigkeitsleitungen, bei denen es sich um Metallrohre und / oder Hochdruckschläuche handeln kann.

- Aktuatoren, die die mechanischen Geräte sind, die Arbeiten ausführen. Die meisten Aktuatoren bestehen aus einem Zylinder mit einem beweglichen Kolben, es kann sich aber auch um eine Turbine handeln, wie im Fall des Zahnarztbohrers..

- Manometer sind Manometer, die in verschiedenen Teilen des pneumatischen Systems angeordnet sind, um die Drücke in jedem der Teile oder Stufen des Systems zu kennen und zu steuern..

Betrieb eines pneumatischen Systems

Um die Funktionsweise eines pneumatischen Systems zu erläutern, wird nachfolgend die Funktionsweise jedes seiner Teile und die Art und Weise beschrieben, wie jedes Teil in das Gesamtsystem integriert wird..

Kompressor

In jedem pneumatischen System ist der Kompressor unerlässlich, der Luft bei atmosphärischem Druck aufnimmt und mittels eines Kolbens so komprimiert, dass sein Druck um ein Vielfaches des atmosphärischen Drucks ansteigt..

Die Anzahlung

Der Zylinder oder Tank hält die vom Kompressor erzeugte Hochdruckluft zurück, wo sie sich mit dem Druck und Volumen ansammelt, die gemäß den Anforderungen des pneumatischen Systems erforderlich sind. Eine weitere Funktion des Zylinders besteht darin, die vom Kompressor kommende heiße Luft abkühlen zu lassen, normalerweise auf Raumtemperatur..

Filter

Der Filter, der fast immer am Auslass des Zylinders angebracht ist, hält Staubpartikel zurück und entfernt Feuchtigkeit aus der Druckluft, die in die Kanäle gelangt. Dies ist erforderlich, um die ordnungsgemäße Funktion und Langlebigkeit der anderen Teile des Systems, wie z. B. der Ventile und der Stellantriebe selbst, sicherzustellen..

Ventile

Die Funktionen der Ventile können vielfältig sein: Druckverteilung, Druckregelung, Druckschalter, Durchflussregler und Absperrventile.

Je nach Funktion können verschiedene Arten von Ventilen verwendet werden. Es gibt Ventile, die den Druck steuern und ihn je nach Funktion des Systems auf einem stabilen Niveau halten..

Andere Ventile fungieren als Schalter, die den Druckübergang zu den anderen Teilen des Pneumatikkreises ermöglichen oder verhindern.

Es gibt Ventile, die den Durchfluss abwechselnd zu dem einen oder anderen Teil des Pneumatikkreislaufs umleiten, um beispielsweise eine Bewegung des Stellantriebs in entgegengesetzte Richtungen auszuführen, wie beim doppeltwirkenden Zylinder- und Kolbensystem in den Öffnungs- und Schließmechanismen der Türen Busse und Lieferwagen.

Die Ventile eines pneumatischen Systems können manuell gesteuert werden, durch servopneumatische Systeme, bei denen die Energie des Kreislaufs selbst verwendet wird, und durch elektropneumatische Systeme, bei denen die Ventile des pneumatischen Systems durch elektrische Magnetspulen betätigt werden..

Pneumatische Schaltkreise

Grundsätzlich gibt es zwei Arten von Schaltkreisen:

1- In den Kreisläufen mit Rücklauf oder geschlossenem Kreislauf, in denen der letzte Teil mit dem Ursprung des Kreislaufs verbunden ist, um einen kontinuierlichen Luftstrom zu gewährleisten, wird in diesem Fall Energie gespart, um den Systemdruck stabil zu halten.

2- Rücklauf- oder Leerlaufkreise, letztere sind in Bezug auf Rohre billiger und eignen sich, wenn die Aktuatoren mehr durch Druck als durch Durchfluss arbeiten. In diesen Fällen, da die Druckluft nicht zurückkehrt, benötigt der Kompressor mehr Arbeit, um den Arbeitsdruck aufrechtzuerhalten, so dass diese Art von Kreislauf aus energetischer Sicht weniger effizient ist.

Beispiele für pneumatische Systeme

Beispiele für pneumatische Systeme sind die folgenden:

-Turbinenbohrer für die Zahnmedizin.

-Presslufthammer zum Brechen von Beton auf Straßen und Gehwegen.

-Die Systeme zum Öffnen und Schließen von Türen in Zügen, Bussen und Lieferwagen.

-Werkzeuge zum Festziehen und Lösen von Kraftfahrzeugreifen.

-Die Maschinen zum Entfernen und Platzieren der Reifen auf Autoreifen.

-Schraubendreher und Schraubendreher in Industriemontagewerken.

-Industrielle Nietmaschinen.

-Industrielle Polsterhefter.

-Nagelpistolen für die Holzbearbeitung.

-In der Industrierobotik werden sie zur Bewegung von Gelenkarmen, Greifsystemen und zum Anheben von Teilen eingesetzt.

-Im Druckluftbremssystem für Lastkraftwagen, Traktoren, Baumaschinen, Gandolas, Anhänger und Züge.

-Pneumatische Kupplungssysteme für Bus und LKW.

Verweise

- Croser, P. 2003. Grundlegende Pneumatik. Festo Didactic. Esslingen.

- Deppert, W. 1977. Anwendungen der Pneumatik. Marcombo - Boixareu Herausgeber.

- Serrano, A. 2008. Pneumatik. Spanien: Thomson Editores.

- Wikipedia. Pneumatik. Wiederhergestellt von: es.wikipedia.com

- Wikipedia. Pneumatik. Wiederhergestellt von: en.wikipedia.com

Bisher hat noch niemand einen Kommentar zu diesem Artikel abgegeben.